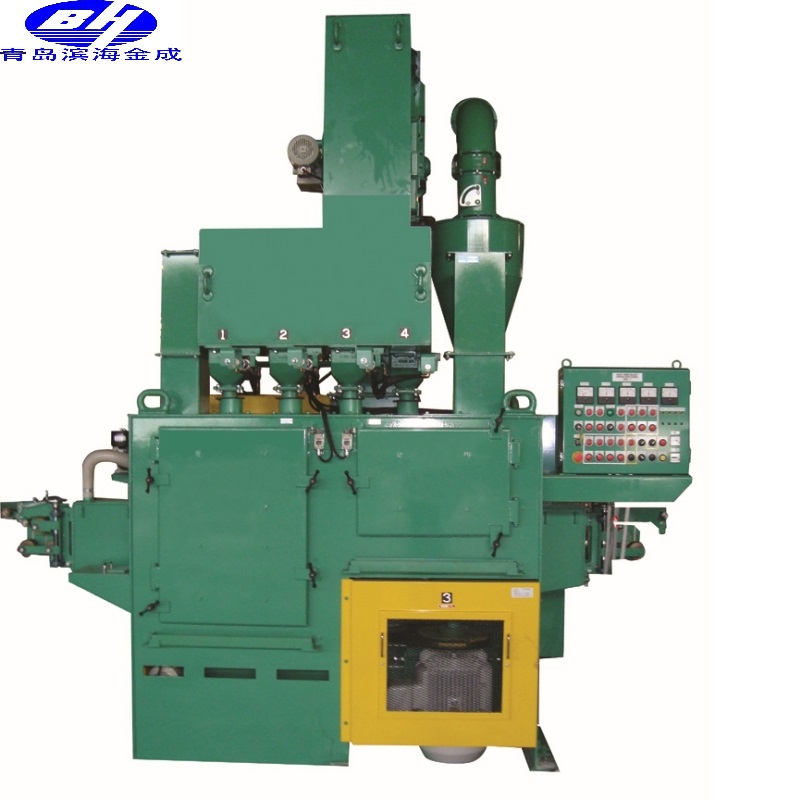

Дробеструйная машина с наклонным барабаном серии QGT

1. Применение:

Применяется для очистки поверхности различных типов штампованных деталей, мелких и средних отливок, поковок, метизов, труб и т. д.

Диаметр наклонного барабана: 1000 мм

Размеры оборудования: 3972 мм x 2600 мм x 4800 мм (длина x ширина x высота)

Максимальный вес очищаемой заготовки: 25 кг.

Максимальная грузоподъемность: 300 кг

Эффективность производства: 300-800 кг/час

2.Особенности:

От ввода продукта до его выгрузки после дробеструйной обработки все обрабатывается в автоматическом режиме.

Основные особенности этой машины следующие:

(1) Высокая эффективность и единообразие.

Благодаря использованию роликового механизма барабан не только вращается, но и качается вверх-вниз при работе дроби.Поэтому продукты в барабане перемешиваются без ударов, а стальная дробь дробится равномерно.

(2) Мелкие детали и тонкостенные детали также очень подходят.

Комната очистки изготовлена с роликовой конструкцией;Все виды мелкого литья;поковки;Штамповочные детали, которые могут застревать в других дробеструйных машинах, также могут быть обработаны.

3. Принцип работы:

Сначала последовательно начинают выполняться подготовительные работы, то есть система пылеудаления, сепаратор, элеватор, спиральный барабанный грохот, система вращения барабана и т.д., оборудование готово к работе.

Во-вторых, загрузите заготовку в передний бункер, заготовка попадает в барабан посредством подъема и сброса бункера, ворота автоматически закрываются гидравлическим цилиндром.

В-третьих, головка крыльчатки, установленная на затворе, активируется, и запорный клапан автоматически открывается, чтобы начать очистку обрабатываемой детали.

Заготовка слегка вращается вместе с барабаном, слегка покачиваясь вперед и назад, чтобы равномерно принять стальную дробь для удаления оксида, сварочного шлака, ржавчины и грязи с поверхности заготовки до тех пор, пока не будет достигнуто время дробеструйной очистки, заслонка дроби и головка крыльчатки закрыты.

После задержки ПЛК стальная дробь, смешанная с заготовкой, полностью вытекает из ролика, дверца автоматически открывается, и ролик медленно выгружает заготовку.

Затем повторяйте этот процесс до тех пор, пока работа не будет завершена и остановитесь по порядку.

4. Состав и основные характеристики:

Наклонный барабан:

① Барабан изготовлен из катаной высококачественной листовой стали Mn13 с высоким содержанием марганца толщиной 10 мм, а срок службы может достигать 1-2 лет.

② По сравнению с традиционным оборудованием, он уменьшает количество изнашиваемых деталей, экономит время и деньги на техническое обслуживание и ремонт, а также значительно снижает эксплуатационные расходы и расходы на техническое обслуживание.

③ Корпус барабана изготовлен из высококачественной углеродистой стали толщиной 10 мм;и диаметр отверстий которые в барабане 6мм.

Винтовой конвейер:

① 1 винтовой конвейер, расположенный в верхней части дробеструйной камеры, используемый для подачи материалов смесителя в сепаратор.Для привода этого винтового конвейера используется один высокопроизводительный мотор-редуктор.

② Другой комплект винтовых конвейеров расположен в нижней части дробеструйной камеры и имеет общий двигатель с ковшовым элеватором.

③ Спиральные лопасти изготовлены из износостойкой стали (Mn16).

Ковшовый элеватор:

① Максимальная пропускная способность ковшового элеватора составляет 30 т / ч, который используется для подъема материалов смесителя в сепаратор.

② Ковшовый элеватор изготовлен из точно сваренных стальных листов и может быть разобран по частям.С окнами для обслуживания и осмотра, легко ремонтируется.

③ Один приводной двигатель расположен в верхней части ковшового элеватора, который используется в качестве источника питания.

④ Система включает в себя: 2 точно обработанных колеса, 1 кожух ковшового элеватора, 1 высокопроизводительный износостойкий ремень и несколько бункеров.

Разделитель:

① В основном используется для отделения квалифицированной стальной дроби, битой стальной дроби и пыли.

② Сварная конструкция, внутри имеется несколько продуманных ячеек для направления ветра.Передняя часть представляет собой открывающуюся дверцу для ежедневного осмотра и обслуживания.

③ Многоступенчатая регулируемая перегородка.Используется для регулировки равномерности песчаной завесы.

④ К бункеру подключено следующее.После сортировки квалифицированная стальная дробь проходит через бункер для хранения, готовая к повторному использованию.

Система распределения стальной дроби:

① Задвижка дроби, управляемая цилиндром, используется для управления подачей стальной дроби на большое расстояние.

② Мы можем отрегулировать болты на контроллере дробеструйной очистки, чтобы получить необходимое количество дробеструйной очистки.

③ Эта технология разработана нашей компанией самостоятельно.

Сборка головки крыльчатки:

① Самостоятельно разработано и произведено нашей компанией, которое в соответствии с характеристиками оборудования обладает чрезвычайно высокими характеристиками динамического баланса, идеальной эффективностью выпуска выстрелов и удобным обслуживанием.

② Одна крыльчатка, 8 высокопрочных, износостойких и высокохромистых лопастей, подключаемых напрямую, установленных на крыльчатке;втулка ориентации и распределительное колесо, которые соответственно управляют направлением выстрела и предварительно ускоренным выстрелом.

③ Корпус головки крыльчатки изготовлен из износостойкого материала, а внутренняя стенка прикреплена износостойкой стальной пластиной, которую легко заменить.

④ Основные технические параметры головки рабочего колеса:

Размер рабочего колеса: 380 мм

Лезвие: 8 шт.

Рабочее колесо: двухдисковая технология уплотнения Вентури

Мощность двигателя: 22 кВт / специальный двигатель для взрывных работ

Максимальная начальная скорость стальной дроби: 70м/с

Максимальный поток стальной дроби: 200 кг/мин.

Технология регулирования скорости преобразования частоты может использоваться для регулировки силы дробеструйной обработки.

Гидравлическая система загрузки:

① Гидравлическая система представляет собой независимое интегрированное устройство передачи мощности, которое преобразует механическую или электрическую энергию в силу поворота, а затем часть насоса, которая преобразует силу поворота в энергию жидкости.Секция клапана оснащена двумя портами цилиндра, которые являются интерфейсом трубопровода привода.

② Гидравлическая система состоит из двигателя, насоса, электромагнитного направляющего клапана, обратного клапана контроля масла, запорного клапана дроссельной заслонки, почтового ящика и т. д.

③ Включение и выключение электромагнита (два электромагнита электромагнитного направляющего клапана не могут заряжаться одновременно), может выполнять различные действия по отдельности.

④ Регулируя дроссельный клапан, чтобы отрегулировать его скорость или закрыть действие привода.

⑤ В этой системе используется противоизносное гидравлическое масло 46 #.

⑥ Наиболее подходящая рабочая температура всей гидравлической системы составляет 30-55 ℃, когда температура масла слишком высокая, ее следует отключить и проверить причину повышения температуры.

⑦ Основные технические параметры гидравлической системы:

Объем топливного бака: 80 л

Мощность моторного привода: 5,5 кВт

Номинальное давление: 16 МПа

Номинальный расход: 20 л/мин

Автоматическая система резки:

① Комплект автоматического заготовительного механизма, заготовки переворачиваются из дробеструйной камеры и падают на автоматический заготовительный механизм, а затем через конвейерную ленту в приемную раму материала.(Размеры: 1200X600X800).

② Применяется резиновая конвейерная лента, которая эффективно предотвращает столкновение частей друг с другом и играет хорошую защитную роль.

③ Заглушающая лента дополнительно увеличена на 1750 мм в длину и на 600 мм в ширину по сравнению с исходной основой.

Система удаления пыли (система пылесборника патронного типа Дональдсона):

① Интегрированный дизайн, встроенный в заднюю часть хоста.

② Внутри находится 6 картриджей пылевого фильтра.

③ Оснащен комплектом вторичного фильтрующего устройства.Подходит для внутренних выбросов, выбросы пыли 5 мг/м3.

④ При использовании устройства автоматической очистки с обратной продувкой вы можете установить временной интервал обратной продувки.

⑤ Оснащен прибором обнаружения замены фильтрующего картриджа, который может подсказать оператору, когда следует заменить фильтрующий картридж.

⑥ Воздухозаборник пылесборника оборудован заслонкой.Объем воздуха можно регулировать в зависимости от использования оборудования.

⑦ Основные технические параметры:

Мощность вентилятора: 5,5 кВт

Объем воздуха пылесборника: 5000 м3/ч

Выбросы пыли: ≤5мг/м3

Электрическая система управления:

① Шкаф управления:

② Трехфазный переменный ток основного источника питания: 400 В ± 10%, 50 Гц ± 2%

③ Управляющее напряжение: 24 В пост. тока, 50 Гц ± 2 %

④ В шкафу управления установлена лампа освещения, дверь включена и дверь выключена.

⑤ Оборудован местом для хранения данных оборудования.

⑥ Панель оснащена индикаторной лампой для проверки нормальной работы кнопки, чтобы обнаружить ее в любое время.

⑦ Внизу есть три цветных индикатора: мигает красный свет для состояния неисправности, мигает желтый свет для состояния обслуживания, мигает зеленый свет для ручного управления.

⑧ Динамическое состояние, непрерывный зеленый свет указывает на то, что станок находится в нормальном рабочем состоянии, или звуковая и световая сигнализация.

⑨ 10-дюймовый цветной сенсорный экран используется для управления всем устройством.

5. Тестовые элементы и стандарты:

Это оборудование испытано в соответствии с «Техническими условиями для дробеструйной машины проходного типа» Министерства стандартов (№: ZBJ161010-89) и соответствующими национальными стандартами.

Наша компания имеет различные измерительные и испытательные инструменты.

Основные пункты тестирования следующие:

Головка импеллера A.:

① Радиальное биение корпуса рабочего колеса ≤0,15 мм.

② Торцевое биение ≤0,05 мм.

③ Испытание на динамическую балансировку ≤18 Н.мм.

④ Повышение температуры корпуса коренного подшипника на холостом ходу в течение 1 часа ≤35 ℃.

Б. Сепаратор:

(1) После разделения количество отходов, содержащихся в квалифицированной стальной дроби, составляет ≤0,2%.

(2) Количество квалифицированной стальной дроби в отходах составляет ≤1%.

(3) эффективность разделения выстрела;отделение песка не менее 99%.

C. Система удаления пыли:

① Эффективность удаления пыли составляет 99%.

② Содержание пыли в воздухе после очистки составляет менее 10 мг/м3.

③ Концентрация выбросов пыли меньше или равна 100 мг/м3, что соответствует требованиям JB/T8355-96 и GB16297-1996 «Всеобъемлющие стандарты выбросов загрязнителей воздуха».

D. Шум оборудования

Это ниже 93 дБ (A), указанного в JB / T8355-1996 «Стандарты машиностроительной промышленности».

6.РАК:

Чтобы предоставить наилучшие решения для ваших продуктов, сообщите нам ответы на следующие вопросы:

1. Какие продукты вы хотите лечить?Если бы лучше показать нам свою продукцию.

2. Если необходимо обработать много типов продуктов, какой самый большой размер заготовки?Длина, ширина, высота?

3. Каков вес самой большой заготовки?

4. Какую эффективность производства вы хотите?

5. Любые другие особые требования к машинам?